Сегодня появляется все больше возможностей для открытия своего бизнеса. Увы, но обычно на начальном этапе требуются серьезные финансовые вложения. Бизнес открывают, чтобы как можно скорее начать зарабатывать, а не тратить. Поэтому мало кто готов рискнуть большой суммой денег. Так и приходится отказываться от мечты открыть свое дело.

К счастью, есть выход. Мало кто знает, но изготовление тары – очень выгодное занятие. В некоторых случаях это даже выгоднее производства самих товаров. Тара нужна всегда, даже во время кризиса от нее нельзя отказаться. Лучшим примером такого бизнеса является производство поддонов.

Поддоны, или паллеты, знакомы каждому. Это тара в виде плоской платформы. Обычно изготавливается из дерева. На поддонах размещают груз для хранения или перемещения с помощью вилочных погрузчиков. При необходимости груз легко зафиксировать. Поддоны широко используются на складах, цехах, логистических компаниях и агропромышленных предприятиях. Также применяются для перемещения различных грузов на грузовиках, поездах и кораблях.

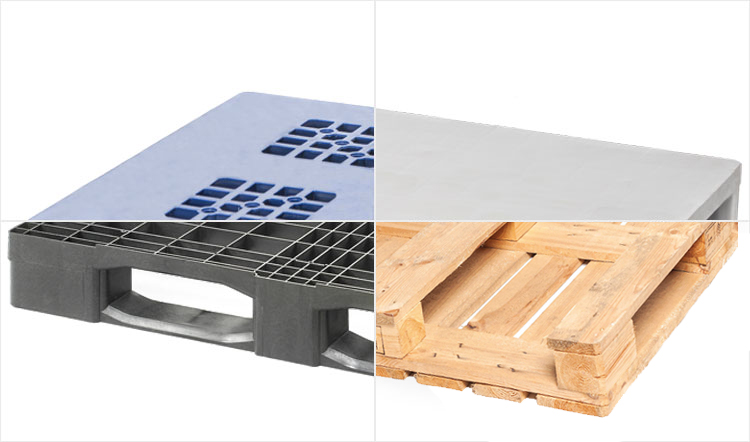

Существуют поддоны из металла и пластика, но их невыгодно использовать.

Итак, мы сосредоточимся на изготовлении деревянных поддонов. Для создания такой тары нужно только дерево, гвозди и подходящие инструменты. В производстве поддонов используется самая простая древесина. Специальная отделка и обработка не требуется. Нужно просто нарезать доски и бруски нескольких размеров, а потом сбить гвоздями. Все элементарно. Это значит, что с работой справится любой, поэтому не нужно нанимать квалифицированных работников.

Серьезных финансовых вложений тоже не требуется. Нужно найти поставщика досок и собрать простую рабочую линию. Для создания производственного помещения хватит обычного гаража. На начальном этапе для работы хватит одного-двух человек. При необходимости производство легко расширить.

Поддоны востребованы среди потребителей как у нас, так и за границей. При этом обычно их закупают оптом большими партиями. Так что найти хорошего постоянного покупателя не составит труда. Бизнес быстро окупится и начнет приносить хорошую прибыль. Минимум финансовых вложений – максимум отдачи.

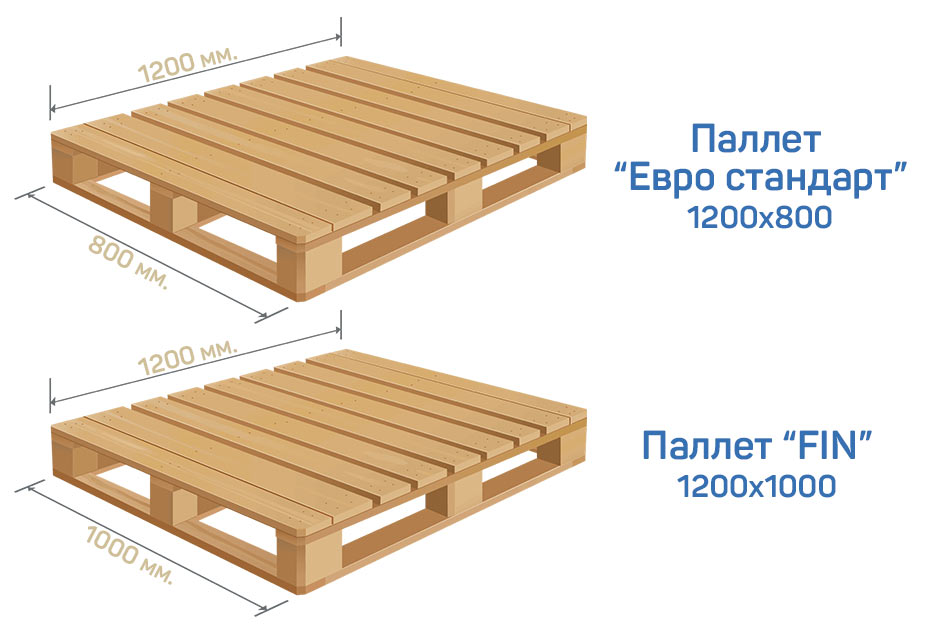

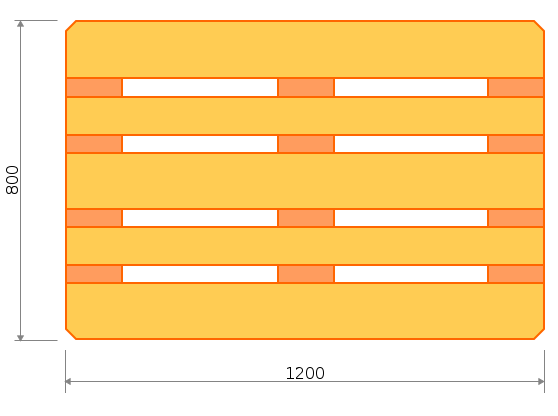

Существуют поддоны разных размеров и конструкций. Стандартный поддон имеет размеры 800х1200 мм или 1000х1200 мм.

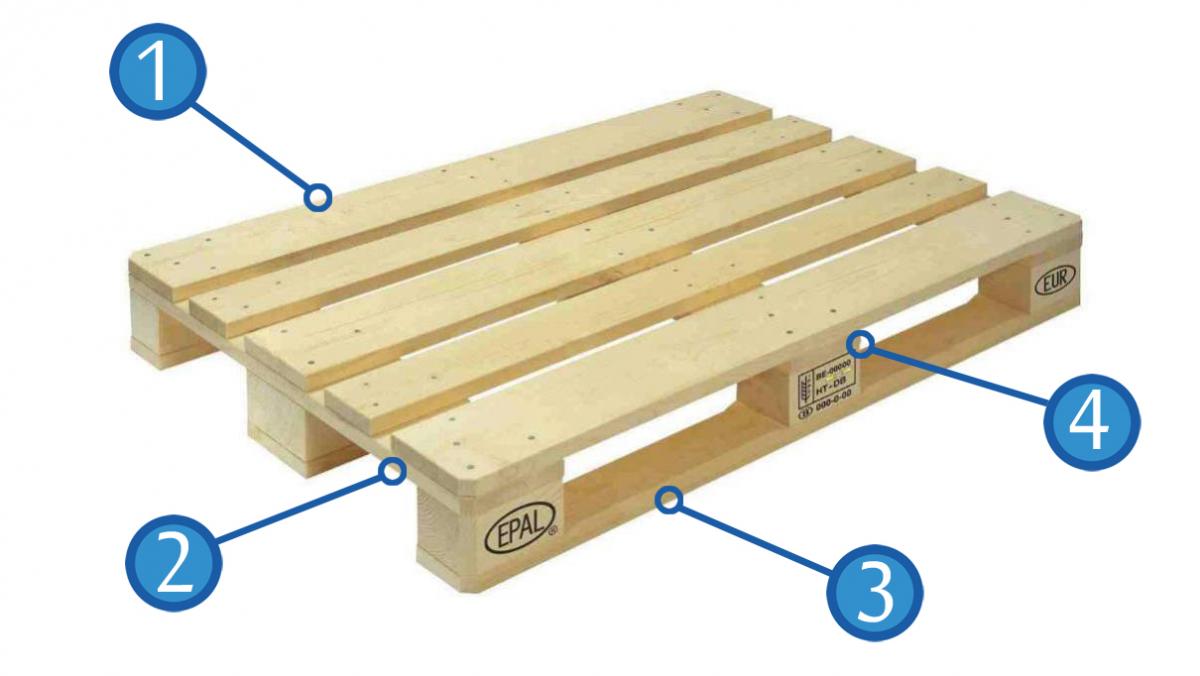

Состоит из досок настила, нижних досок (лыжи), поперечных досок и бобышек. В качестве материала используется сосна или другая дешевая древесина.

- Доска настила

- Поперечная доска

- Нижняя доска

- Бобышка

Детали собираются с помощью гвоздей двух размеров:

- Длинные гвозди используются для соединения всех досок с бобышками.

- Короткие гвозди нужны для соединения досок настила с поперечными досками.

Для создания успешного бизнеса нужно следовать мировым стандартам качества. В России, Беларуси, Украине, также ряде других странах СНГ поддоны производятся в соответствии с ГОСТом 9078-84 и ГОСТом 9557–87. Второй практически идентичен европейским стандартам UIC 435-2 и DIN EN 13698-1, в соответствии с которым изготавливают «европаллеты». Довольно выгодная возможность, ведь такие поддоны можно продавать на Западе. Продавать поддоны европейского качества по низкой цене на территории СНГ тоже выгодно.

Изучите рынок, прежде чем преступать к производству.

Нужно сразу определиться по каким стандартам вы будете производить паллеты.

Ориентируйтесь на запросы потенциальных потребителей. Лучше всего заранее договориться о поставках поддонов со складами, заводами или иными предприятиями. Так вы сможете быстро получить прибыль уже с первых партий паллет.

Некоторые фирмы заказывают для себя поддоны нестандартных размеров и конструкций. В этом случае у вас будет значительно меньше конкурентов. Главное заключить долгосрочный договор на поставку большого количества поддонов. Это защитит вас от многих рисков.

Поддоны собираются примерно по одному принципу. В случае необходимости можно изменить тип производимых поддонов.

Отдельно нужно рассказать про европаллеты. Производить их немного сложнее, чем обычные поддоны. Зато их можно дороже продавать.

Европаллетами называют поддоны EPAL Euro Pallet или EPAL 1.

Кроме EPAL 1 существуют паллеты EPAL 2 и EPAL 3 размером 1000х1200 мм, а также полуподдоны EPAL 6 и EPAL 7 размером 600х800 мм. В целом они менее востребованы, хотя покупателя можно найти и для них.

Поддоны EPAL 1 имеют следующие характеристики:

| Безопасная грузоподъемность | 1500 кг |

| Вес поддона | около 25 кг |

| Длина | 1200 мм |

| Ширина | 800 мм |

| Высота | 144 мм |

По стандарту допускается отклонение от указанных размеров по ширине и длине на ∓ 3 мм и на + 7 мм по высоте.

EPAL 1 изготавливаются из досок хвойных или лиственных деревьев. Вам нужно найти поставщика, у которого вы будете стабильно получать древесину нужного качества.

Обычно используется ель, сосна, ольха или осина.

Не допускается изготовление поддонов из тополя. Доски должны быть ровными, без утончений. Если вы делаете новый поддон, то доски должны быть новыми. При ремонте паллет допускается использование старых, но хороших досок. Влажность древесины не более 22%. Для изготовления одного поддона понадобится 11 досок и 9 бобышек.

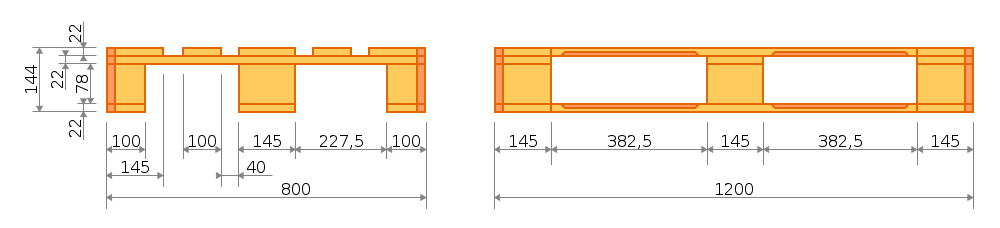

Настил состоит из пяти досок длиной 1200 мм и толщиной 22 мм. Центральная и боковые доски шириной 145 мм, между ними доски шириной 100 мм. Расстояние между досками 40 мм. Снизу три поперечные доски 800 мм длиной, 145 мм шириной и 22 мм толщиной. По краям располагается шесть бобышек 145 мм в длину, 100 в ширину и 78 в толщину. В середине три бобышки той же длины и толщины, ширина – 145 мм. Снизу крепятся три «лыжи». Их размеры идентичны центральной и боковым доскам настила. Углы поддонов спиливаются на 17 мм. Допустимое отклонение + 4 мм или - 2 мм. Угол спила 45 градусов.

Особенностью поддонов EPAL являются гвозди с маркировкой PE, PC, PO и т.п. на шляпке. Вторая буква меняется в зависимости от размера. Без таких гвоздей поддоны не будут считаться настоящими европаллетами, даже если во всем остальном они соответствуют стандартам.

Для сборки EPAL 1 нужно 78 гвоздей двух размеров: 18 коротких и 60 длинных. Это должны быть ершеные (кольцевые) гвозди с поперечными насечками. Такой гвоздь практически невозможно достать из доски, благодаря чему обеспечивается надежное соединение. Например, можно использовать CNW 3,4/90 BKRI EPAL и CNW 2,8/40 BKRI EPAL. Первые имеют длину 90 мм и диаметр 3,4 мм, вторые – длину 40 мм и диаметр 2,8 мм.

Забиваются гвозди следующим образом. Широкие боковые доски прибиваются в трех местах: по краям и по центру. Для каждого соединения используется по четыре длинных гвоздя. Центральная широкая доска прибивается так же, но уже тремя длинными гвоздями в каждом месте. Две узкие доски прибиваются к поперечным доскам в трех местах с помощью коротких гвоздей. По три гвоздя в каждом месте. Все нижние доски забиваются одинаково. В трех местах вбивается по три длинных гвоздя.

В каждом месте соединения гвозди забиваются максимально далеко, чтобы увеличить качество соединения. Следите, чтобы гвозди не торчали из готовой конструкции. Это считается нарушением стандарта качества EPAL.

Если паллеты сделаны с соблюдением всех требований, то вы можете претендовать на получение лицензии EPAL. Вам необходимо связаться с European Pallet Association (EPAL), чтобы ваше производство и продукция прошли независимую экспертизу качества. Также вы должны будете получить сертификат IPPC, подтверждающий, что вы используете качественную древесину. Древесина должна соответствовать стандарту ISPM 15. Чтобы получить все лицензии и сертификаты придется приложить немного усилий, но это даст вам существенное преимущество перед конкурентами.

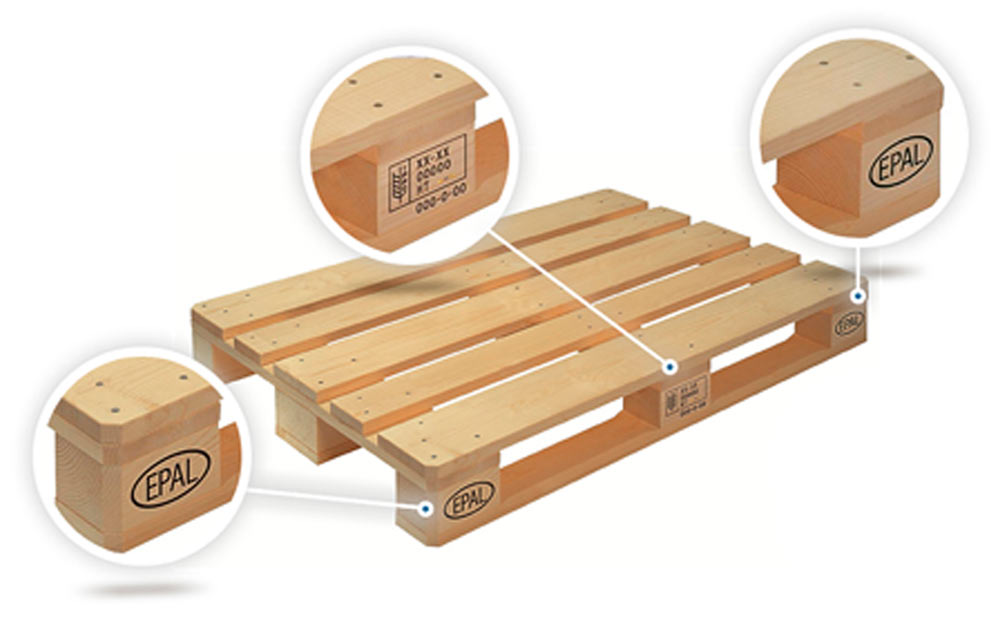

На европаллеты на угловых бобышках ставится клеймо «EPAL в овале», а на центральных бобышках – клеймо IPPC. На втором клейме указано, где, когда и кем был изготовлен поддон. Также в поддон ставится контрольная скоба. Все это подтверждает, что поддон отвечает всем требованиям качества. Такой поддон можно ввозить и продавать на всей территории Европейского союза.

На начальном этапе для размещения оборудования хватит места в гараже, а для работы понадобится два-три работника. При желании производство легко расширить. Изготовление паллет состоит из двух основных этапов: подготовка древесины и сборка поддона.

Нужно сразу решить вопрос с поставкой древесины. От этого будет зависеть, где вы разместите свое производство и какое оборудование вам понадобится.

Размещать производство лучше всего рядом с деревообрабатывающим комбинатом. Вы сэкономите деньги и время на доставке древесины.

При этом ваше производство не будет так сильно зависеть от транспортной компании. Это снижает ваши риски. В противном случае все производство может стать из-за того, что вам вовремя не доставили древесину.

Иногда можно договориться о размещении производства на самой территории лесопилки. Это самый выгодный вариант.

Желательно закупать уже распиленную и обработанную древесину. Да, она стоит дороже, чем сырые бревна, но для обработки древесины придется покупать дорогостоящее оборудование для распиловки и фитосанитарной обработки. Понадобится больше места и больше работников. Мало у кого есть такие деньги на начальном этапе. Если же древесина закупается, то вам понадобится только небольшая пилорама, чтобы получать доски нужного размера и срезать углы поддонов.

Бобышки либо закупаются в готовом виде, либо нарезаются отдельно. Есть смысл взять автоматический станок для торцовки бобышек. Это экономит время и освобождает рабочие руки.

Можно частично сократить расходы на древесину, если использовать обрезной материал.

А вот готовые детали не нужно как-то дополнительно обрабатывать.

Для сборки паллет мы рекомендуем использовать полуавтоматизированную линию. Специально для вас мы подготовили готовые наборы оборудования для производства поддонов и европоддонов.

Так же мы подготовили для Вас подробную схему, где показано, как правильно подключить два пневматических пистолета. Дополнительные пистолеты подключаются аналогичным способом.

| 1 | Компрессор |

| 2 | Блок подготовки воздуха |

| 3 | Регулятор давления |

| 4 | Пистолет FROSP CRN-45 |

| 5 | Пистолет FROSP CN-90 |

| 6 | Шланг не менее 5 метров |

| 7 | Шланг не более 10 метров |

В полуавтоматизированной линии для сборки поддонов используются пневматические пистолеты. Инструменты используются в паре. Один для забивания длинных гвоздей, а второй для коротких.

Помните о технике безопасности. Во время работы надевайте перчатки, очки и наушники.

Если вы собираете стандартные поддоны, то для забивания длинных гвоздей мы рекомендуем взять гвоздезабивной пистолет CN-90. Он забивает гвозди длиной 45-90 мм и диаметром 2,8-3,33. Хорошо, когда пистолет забивает разные гвозди. Если вам понадобится поменять размер гвоздей, то не понадобится покупать новый нейлер под них. Для коротких гвоздей обычно берут более легкий и дешевый пистолет. Для производства большинства поддонов подойдут пистолеты IC60-1-E или CN-57. IC60-1-E забивает гвозди длиной 25-60 мм и диаметром 2,03-2,5 мм, а CN-57 – длиной 25-57 мм и диаметром 2,1-2,3 мм.

Для сборки поддонов EPAL нужны другие нейлеры. Для длинных гвоздей используется CN-130, который забивает гвозди длиной 75-130 мм и диаметром 3,1-3,8 мм. Для средних гвоздей подойдет N400C-1-E - он забивает гвозди длиной 55-100 мм и диаметром 2,8-3,8 мм. Для коротких гвоздей хороший вариант BeA 567 DC - он забивает гвозди диаметром 2,1-2,5 мм, длиной 32-65 мм.

Теоретически можно было бы использовать один пистолет для двух типов гвоздей. Но такой подход себя не оправдывает. Работнику постоянно придется менять заряжать в пистолет гвозди разных размеров. Это отнимает много времени. Эффективность производства падает, а вместе с ней прибыль.

Безмасленные графитовые компрессоры не подойдут, потому что не могут работать по 8 часов в сутки ежедневно. Графитовые пластинки в таких условиях быстро изнашиваются и потребуется замена. А это половина стоимости компрессора.

Для небольшого производства хватит обычного масляного поршневого компрессора с ременным приводом. Объем ресивера должен быть не менее 100 литров.

Он недорогой и простой в обслуживании. Достаточно периодически менять масло. Если соблюдать правила эксплуатации, то такой компрессор прослужит много лет.

Компрессор подбирается в зависимости от размеров производства. При интенсивной работе каждый пистолет делает один выстрел раз в 2 секунды. Компрессор должен успевать сжимать воздух и отдыхать. Если компрессор работает без перерывов, то он быстро изнашивается. Например, если два пистолета вместе тратят 3 литра каждые 2 секунды, то в минуту уходит 90 литров воздуха. Для этого хватит компрессора с ресивером на 100 литров и насосом, качающим 400 литров в минуту. Если потребление воздуха возрастет в два раза, то компрессор почти не будет отдыхать. Если же подключить еще инструменты, то компрессор просто не будет успевать сжимать нужное количество воздуха.

Мы рекомендуем следующие модели:

Для 2 пистолетов:

Безмасленные графитовые компрессоры не подойдут, потому что не могут работать по 8 часов в сутки ежедневно. Графитовые пластинки в таких условиях быстро изнашиваются и потребуется замена. А это половина стоимости компрессора.

Для 4 пистолетов:

Для более масштабного производства используют винтовые компрессоры. Они стоят дороже, но к ним смело можно подключить несколько десятков пистолетов. Также винтовые компрессоры работают круглосуточно. С таким оборудованием можно не только серьезно расширить производство, но сделать его посменным.

Рекомендуемые винтовые компрессоры:

Если вы планируете расширить производство в будущем, то лучше сразу взять более мощный компрессор «на вырост». Иначе придется покупать новый компрессор при каждом расширении производства.

Перед попаданием сжатого воздуха в инструмент его нужно подготовить. Это требование производителей инструментов. Если воздух подготовлен, то инструмент работает правильно и служит гораздо дольше. Поломка инструмента во время работы ведет к дополнительным тратам. Мало того, что надо купить новый инструмент, так еще и производство останавливается. Один день простоя может принести массу убытков.

Воздух в компрессоре находится под большим давлением, чем нужно инструменту. При этом в таком воздухе много грязи и влаги. Блок подготовки воздуха снижает давление до нужного уровня, очищает и осушает воздух из компрессора. Также он добавляет масло для инструмента. Благодаря этому детали механизма смазываются во время работы. Без этого придется закапывать вручную каждые два часа. Это дополнительная трата рабочего времени.

Масло из компрессора не подходит для пневмоинструмента. Это грязное отработанное масло с высокой вязкостью.

Мы рекомендуем следующие блоки для подготовки воздуха.

Если вы используете больше пистолетов, то понадобится еще один блок.

В нашей схеме два разных пистолета используются одновременно. У них отличается рабочее давление. Либо более мощный пистолет будет недобивать гвозди, либо менее мощный будет их перебивать. Чтобы избежать этого в нашей схеме используется регулятор давления. Устройство ставится после блока подготовки воздуха перед менее мощным нейлером. Регулятор снижает давление воздуха до нужного уровня. Так два разных пистолета могут работать одновременно.

Воздух доставляется в инструмент по шлангам. Можно использовать как прямые, так и спиральные шланги. Самое главное, чтобы внутренний диаметр шланга был не менее 8 мм. От компрессора до блока подготовки воздуха лучше пустить спиральный шланг не менее 5 метров длиной. Так воздух успеет охладиться, влага в нем сконденсироваться. Длина шланга от блока подготовки воздуха до инструмента не должна превышать 10 метров. Иначе масло из лубрикатора не будет попадать в инструмент.

Шланги соединяют все части схемы. Для удобства на шланги крепятся быстросъемные фитинги. Это надежное соединение. При этом при необходимости шланги легко отсоединить и присоединить обратно.

Нарезку деталей и сборку поддонов можно организовать последовательно или параллельно.

- В первом случае сначала нарезается определенное количество досок и бобышек нужных размеров. Затем идет сборка поддонов. Собирает поддоны тоже один человек. Это медленный и тяжелый способ производства. Его используют только если не хватает рабочих рук или рабочего пространства.

- Во втором случае одни работники нарезают детали, а другие собирают паллеты. Понадобится больше работников, но производство станет быстрее и эффективнее. Пилорама и станок для торцовки бобышек размещаются так, чтобы готовые детали оказывались рядом с кондуктором для сборки поддонов.

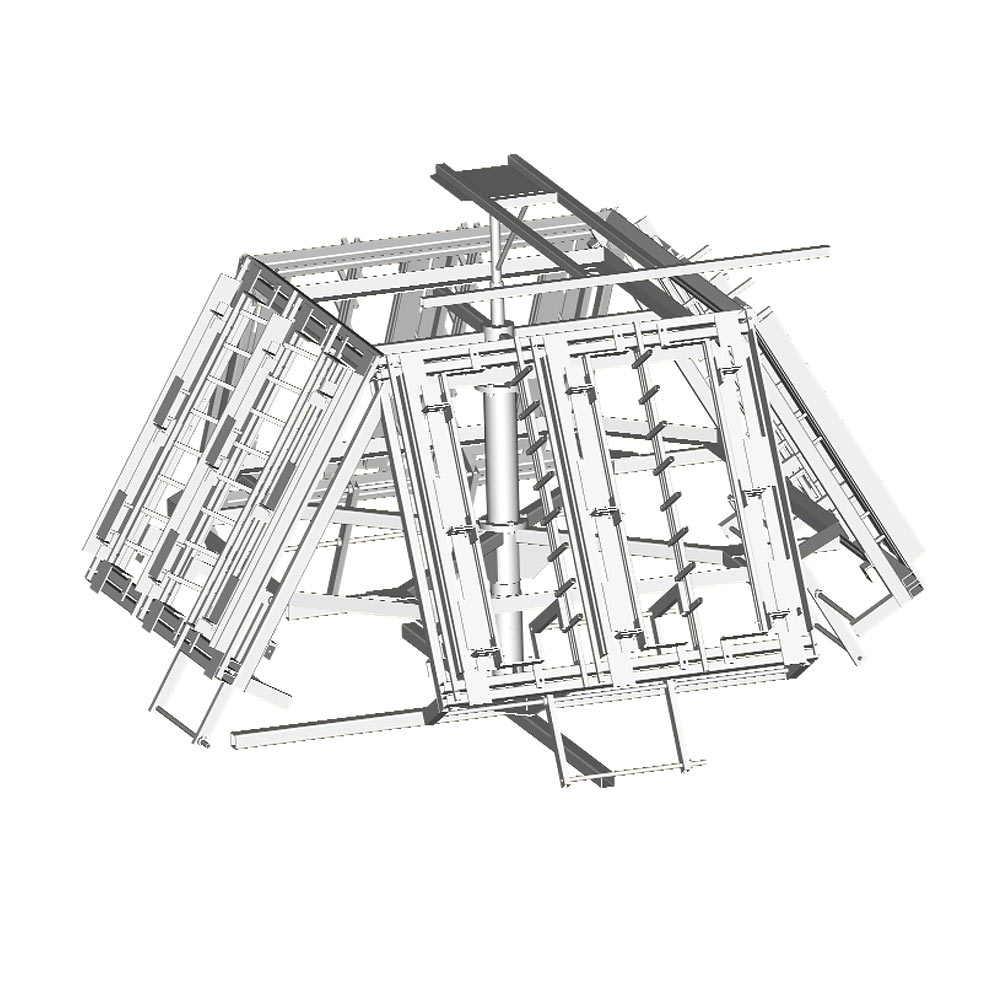

Стол – металлический каркас в форме поддона. Нужен для быстрой и ровной сборки поддонов. Детали выкладываются на каркас и фиксируются. Остается только соединить все детали гвоздезабивным пистолетом. Стол удобнее использовать, если поддоны собирает один человек. Нейлеры можно подвесить на тросах над рабочим местом. Это удобно и экономит место.

Карусель – более крупная конструкция. Два и более столов закреплены с разных сторон карусели. Центральная часть кондуктора вращается. Такую конструкцию удобно использовать для сборки поддона несколькими рабочими. Карусель позволяет сделать конвейер. Например, один рабочий забивает длинные гвозди, а второй рабочий забивает короткие гвозди. Когда оба рабочих заканчивают свою часть работы, они вращает карусель. Они меняются поддонами и работают дальше. Это эффективно, ведь каждый выполняет свою часть работы.

Паллеты собираются следующим образом. Сначала собираем верхнюю часть. Устанавливаем бобышки на кондукторе. Потом кладем продольные рейки. Сверху выкладываем доски настила. Все детали сбиваются в соответствии с требованиями. Главное, чтобы все надежно держалось. Затем поддон переворачивается, и снизу крепятся «лыжи». Сборка поддона занимает 2-3 минуты.

Если у ваших поддонов спиливаются углы, то это делается в последнюю очередь.

Заключение

Используя советы из этой статьи, вы можете создать эффективный бизнес. При этом вам не нужно иметь внушительный стартовый капитал, особые связи или специальные навыки. Найти покупателей и договориться о поставке материалов несложно. Остается закупить оборудование и грамотно организовать производство. Есть много примеров маленьких фирм, где используется полуавтоматическая линия сборки поддонов.

Всего два-три рабочих собирает 500, 700, а в некоторых случаях 1000 поддонов в день.

При такой скорости производства бизнес быстро окупается и начинает приносить стабильную прибыль.